La automatización industrial es un proceso en el que se utilizan tecnologías avanzadas para controlar y operar maquinarias y procesos de producción de manera automatizada. Este proceso permite mejorar la eficiencia de la producción, reducir costos y minimizar errores humanos en los procesos industriales.

La automatización industrial puede incluir la integración de sensores, software avanzado, robótica y sistemas de control de procesos. Algunas de las aplicaciones más comunes de la automatización industrial incluyen la fabricación de productos, la gestión de la cadena de suministro, el control de calidad y la seguridad en el lugar de trabajo.

La automatización industrial es una tendencia creciente en la industria moderna y se espera que siga evolucionando en el futuro. Sus beneficios son muchos, permitiendo a las empresas ser más competitivas, eficientes y rentables.

Si estás pensando en realizar estudios relacionados con la automatización industrial y dedicarte a un sector con pleno empleo, el centro Puente de Santander, es un gran referente en esta materia.

Indice de contenidos

¿Qué es la automatización industrial?

La automatización industrial permite la ejecución de tareas repetitivas y monótonas de manera más precisa y rápida que la realizada por un operario humano, minimizando errores y aumentando la calidad del producto. Además, se puede monitorear y optimizar en tiempo real el rendimiento del proceso, lo que permite una mayor eficiencia energética y un menor impacto ambiental.

¿Cuáles son los 3 tipos de automatización?

Los tres tipos de automatización son: fija, programable y flexible.

- La automatización fija se refiere a la producción en masa de un producto específico.

- La automatización programable permite la reprogramación de maquinarias para adaptarse a diferentes productos o procesos.

- La automatización flexible utiliza sistemas altamente personalizables para adaptarse rápidamente a cambios en la demanda o requisitos de producción.

La elección del tipo de automatización depende de las necesidades de la empresa y del producto a producir.

¿Cuáles son los 5 niveles de la automatización?

Los cinco niveles de la automatización industrial son: dispositivos de campo, controladores programables, sistemas de supervisión y control, sistemas de control de producción y sistemas empresariales. Estos niveles representan la jerarquía de los sistemas de control en una planta industrial, desde los dispositivos de campo hasta los sistemas empresariales. Permiten la optimización y control de los procesos de producción en todos los niveles de la empresa, permitiendo la planificación, coordinación y seguimiento de la producción en función de la demanda y la gestión empresarial.

¿Qué cosas se pueden automatizar?

La automatización se utiliza para mejorar la eficiencia, la calidad y la seguridad en diferentes ámbitos, y se puede aplicar a una amplia variedad de procesos y actividades.

En la industria, la automatización se utiliza para controlar la producción, el ensamblaje, el embalaje y el transporte de bienes. También se utiliza en la agricultura, la minería y la construcción para aumentar la eficiencia y reducir los riesgos para los trabajadores.

En el sector de servicios, la automatización se utiliza para gestionar reservas, pedidos y pagos, así como para proporcionar asistencia y soporte a los clientes.

En el hogar, la automatización se utiliza para controlar la iluminación, la climatización, los electrodomésticos y la seguridad.

¿Qué tecnologías se usan en la automatización?

La automatización utiliza una amplia variedad de tecnologías para controlar y optimizar los procesos, incluyendo:

- Controladores lógicos programables (PLC): son dispositivos electrónicos programables utilizados para controlar procesos industriales.

- Sistemas de control numérico (CNC): son sistemas de automatización que controlan las máquinas herramienta, como tornos y fresadoras, mediante la programación de las coordenadas de la pieza a mecanizar.

- Sistemas de visión artificial: utilizan cámaras y software para detectar y medir objetos, inspeccionar piezas y realizar tareas de identificación y clasificación.

- Robótica: son dispositivos electromecánicos programables que se utilizan para realizar tareas repetitivas, peligrosas o que requieren una alta precisión.

- Sensores y actuadores: son dispositivos utilizados para medir y controlar variables como la temperatura, la presión y la posición.

¿Qué es la lógica cableada?

La lógica cableada es una técnica de control utilizada en la automatización industrial para programar sistemas de control que operan con señales eléctricas. Consiste en la conexión física de componentes eléctricos como contactores, relés y temporizadores mediante cables para crear circuitos de control.

Los circuitos de control creados mediante la lógica cableada operan de manera determinista, es decir, realizan las mismas operaciones de control cada vez que se activan. Por lo tanto, los sistemas basados en esta técnica son simples y confiables, pero su programación es fija y no puede modificarse fácilmente.

Aunque la lógica cableada ha sido reemplazada en gran medida por técnicas de programación basadas en software, todavía se utiliza en algunas aplicaciones donde se requiere una alta fiabilidad y simplicidad de diseño, como en sistemas de control de seguridad críticos.

¿Qué es la lógica programada?

La lógica programada es un método de control lógico utilizado en la automatización industrial. En este método, se utilizan lenguajes de programación especiales, como Ladder o Function Block, para programar el comportamiento de los sistemas de control.

La lógica programada utiliza software especializado para crear programas de control que se ejecutan en controladores programables (PLC). Estos programas de control contienen instrucciones lógicas y matemáticas que determinan cómo debe comportarse el sistema de control automatizado en respuesta a ciertas condiciones.

El uso de la lógica programada permite a los ingenieros y técnicos crear sistemas de control altamente personalizados y adaptados a las necesidades específicas de cada proceso. Además, la programación en lugar de la lógica cableada, ofrece mayor flexibilidad y facilidad de mantenimiento, ya que los programas pueden ser modificados o actualizados fácilmente sin tener que reconfigurar el hardware físico.

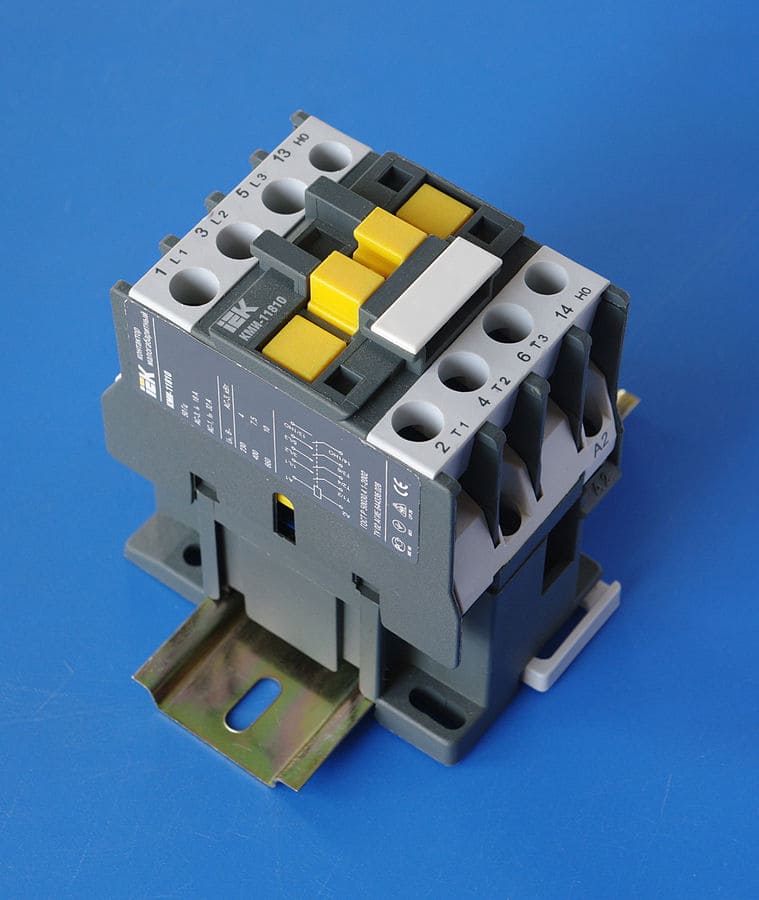

¿Qué es un contactor y cómo funciona?

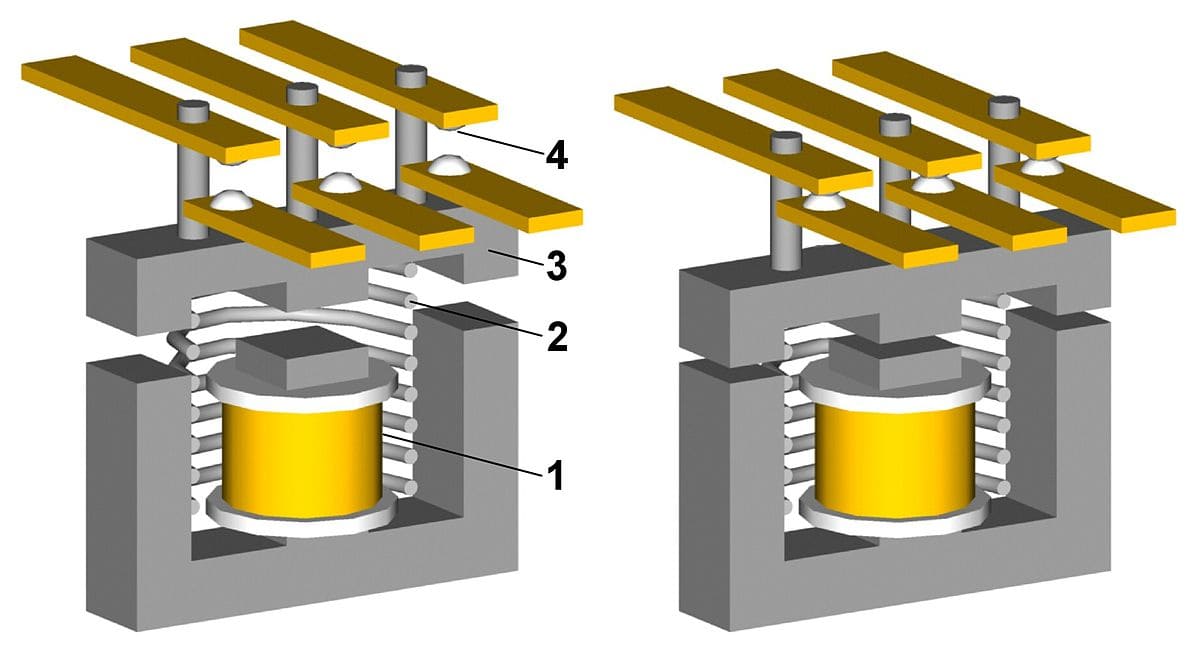

Un contactor es un dispositivo electromagnético utilizado en sistemas de control eléctrico para permitir o interrumpir el flujo de corriente en un circuito eléctrico. Está compuesto por una bobina y un juego de contactos eléctricos normalmente abiertos (NO) y normalmente cerrados (NC).

Cuando se aplica una corriente a la bobina, se crea un campo magnético que atrae un núcleo móvil y cierra los contactos NO, permitiendo el flujo de corriente. Al mismo tiempo, los contactos NC se abren, interrumpiendo el flujo de corriente.

Cuando se interrumpe la corriente en la bobina, el campo magnético desaparece y el núcleo móvil retorna a su posición original, abriendo los contactos NO y cerrando los NC, lo que interrumpe el flujo de corriente.

Los contactores se utilizan en una amplia variedad de aplicaciones, desde controlar el encendido y apagado de motores eléctricos hasta el control de iluminación y sistemas de calefacción.

Cuantos contactos tiene un contactor y de qué tipo

Los contactores pueden tener diferentes números de contactos principales y auxiliares, dependiendo del modelo y fabricante. Los contactos principales suelen ser de tipo normalmente abiertos o normalmente cerrados, y pueden variar desde uno hasta varios cientos. Los contactos auxiliares suelen ser de menor tamaño y se utilizan para realizar funciones de control o señalización. Los contactos auxiliares también pueden ser normalmente abiertos o normalmente cerrados y pueden variar desde uno hasta varios decenas. Es importante verificar las especificaciones del fabricante para conocer el número y tipo de contactos en un contactor específico.

¿Qué es un PLC o autómata programable?

Un PLC (Programmable Logic Controller) es un dispositivo electrónico utilizado en la automatización industrial para controlar maquinaria y procesos. El PLC recibe señales de entrada, las procesa y emite señales de salida para controlar actuadores, como motores y válvulas. Los PLC se utilizan para controlar una amplia gama de procesos industriales, desde líneas de producción en fábricas hasta sistemas de tratamiento de aguas. Los tipos de PLC incluyen compactos, modulares y de alta gama, cada uno con diferentes características y capacidades. Los PLC modernos también pueden conectarse a redes industriales y sistemas de control de supervisión para la recopilación y análisis de datos en tiempo real. Existen diferentes tipos de PLC, entre los más utilizados en la industria está el PLC LOGO! de Siemens.

¿Qué es un sensor y qué tipos hay?

Un sensor es un dispositivo que convierte una magnitud física en una señal eléctrica, óptica o mecánica que se puede medir y procesar. Los sensores se utilizan en una amplia variedad de aplicaciones en la industria, la automatización, la robótica, la seguridad, la medicina y otros campos.

Hay muchos tipos de sensores disponibles, cada uno diseñado para detectar una magnitud física específica, como temperatura, presión, luz, sonido, movimiento, posición, fuerza, humedad y más. Entre los tipos comunes de sensores se encuentran los sensores de temperatura, de presión, de proximidad, de movimiento, de posición, de humedad y de nivel. Cada tipo de sensor tiene su propio principio de funcionamiento y método de detección, y se puede utilizar en diversas aplicaciones industriales y de automatización.

¿Qué es un final de carrera y como funciona?

Un final de carrera, también conocido como interruptor de límite o switch de fin de carrera, es un dispositivo que se utiliza para detectar el final de un movimiento mecánico. Está compuesto por un mecanismo que acciona un interruptor eléctrico cuando un objeto alcanza su posición final. El interruptor puede ser normalmente abierto o cerrado, y se activa mediante un actuador que se conecta al objeto en movimiento.

Existen diferentes tipos de finales de carrera según el tipo de actuador utilizado, como por ejemplo palanca, rodillo o bola. Estos dispositivos son ampliamente utilizados en la automatización industrial para detectar el final de un movimiento en maquinarias como robots, cintas transportadoras, puertas, entre otros, y pueden ser conectados a otros dispositivos como contactores o relés para controlar su funcionamiento.

¿Qué es un actuador y qué tipos hay?

Un actuador es un dispositivo que convierte una señal de control en un movimiento físico. Hay varios tipos de actuadores, incluyendo eléctricos, neumáticos e hidráulicos. Los actuadores eléctricos convierten la energía eléctrica en movimiento lineal o rotativo. Los actuadores neumáticos utilizan aire comprimido para crear movimiento, mientras que los hidráulicos utilizan líquido presurizado. Los actuadores pueden tener diferentes diseños, incluyendo cilindros, motores lineales, motores rotativos y solenoides. Se utilizan en una amplia gama de aplicaciones, desde la automatización industrial hasta la robótica y la tecnología de la construcción.

¿Qué es un temporizador y cómo funciona?

Un temporizador es un dispositivo electrónico utilizado en sistemas de control para medir el tiempo y activar o desactivar una carga eléctrica después de un tiempo preestablecido. Funciona mediante la conexión de una fuente de energía eléctrica a un circuito que contiene un dispositivo de temporización y un relé que controla la carga.

Cuando se activa el temporizador, la corriente eléctrica fluye a través de una resistencia que carga un capacitor, el cual se descarga a través de una resistencia calibrada. El tiempo que tarda el capacitor en descargarse se controla mediante la resistencia y se puede ajustar para cambiar el tiempo de temporización.

Después de que se cumple el tiempo de temporización, el relé se activa y se cierra un contacto que permite el flujo de corriente a la carga. Si se usa un temporizador de retardo a la desconexión, se desconecta la carga después de que se cumple el tiempo preestablecido.

Los temporizadores se utilizan en aplicaciones como el control del tiempo de operación de equipos y sistemas, el control de luces y la regulación del tiempo de ciclo de producción.

¿Qué es un relé y cómo funciona?

Un relé es un dispositivo eléctrico que permite controlar la activación y desactivación de un circuito eléctrico de alta potencia mediante un circuito de baja potencia. Consiste en una bobina y uno o varios juegos de contactos eléctricos normalmente abiertos (NO) y normalmente cerrados (NC).

Cuando se aplica una corriente a la bobina, se genera un campo magnético que atrae un núcleo móvil y cambia la posición de los contactos. En los relés normalmente abiertos, se cierra el contacto NO, permitiendo el flujo de corriente eléctrica, mientras que en los relés normalmente cerrados, se abre el contacto NC, interrumpiendo el flujo de corriente.

Los relés se utilizan para controlar la activación y desactivación de sistemas de alta potencia, como motores eléctricos, iluminación y calefacción, a través de sistemas de baja potencia, como interruptores o temporizadores. También se utilizan para proteger sistemas eléctricos mediante la detección de condiciones de sobrecarga o cortocircuito.

¿Qué diferencia hay entre un contactor y un relé?

Tanto los contactores como los relés son dispositivos eléctricos que se utilizan para controlar circuitos eléctricos de alta potencia, pero hay algunas diferencias clave entre ellos.

El contactor está diseñado para controlar cargas de alta potencia y se utiliza principalmente para aplicaciones de control de motores eléctricos y sistemas de iluminación. Por otro lado, el relé se utiliza generalmente para aplicaciones de baja corriente en sistemas de control de procesos.

Además, los contactores suelen tener contactos de mayor capacidad y están diseñados para soportar corrientes más altas y conmutaciones más frecuentes que los relés. Los contactores también tienen características adicionales como la capacidad de soportar sobrecarga y cortocircuitos, y suelen ser más grandes y más robustos que los relés.

¿Qué es un magnetotérmico?

Un magnetotérmico es un dispositivo de protección eléctrica que se utiliza en instalaciones eléctricas para proteger los circuitos de sobrecarga y cortocircuito. También se conoce como interruptor automático o disyuntor.

El magnetotérmico funciona mediante un electroimán y una bimetálica que actúan como mecanismos de disparo. Cuando el circuito eléctrico experimenta una sobrecarga o un cortocircuito, la corriente eléctrica aumenta y hace que el electroimán se active, lo que provoca que la bimetálica se deforme y accione el mecanismo de corte para interrumpir el flujo de corriente eléctrica.

El magnetotérmico tiene la ventaja de que puede ser restablecido manualmente una vez que se ha corregido el problema, lo que lo hace una opción más conveniente y económica que los fusibles. Además, su capacidad de protección se puede ajustar de acuerdo con la corriente nominal del circuito que está protegiendo.

Los interruptores magnetotérmicos se utilizan como elemento de seguridad y control en diferentes ámbitos de la electricidad, en tu casa, sin ir más lejos, debes tener varios de ellos que controlan la instalación eléctrica de tu vivienda.

¿Qué es un relé térmico?

Un relé térmico es un dispositivo de protección eléctrica que se utiliza para proteger los motores eléctricos contra sobrecargas térmicas. Se basa en la medición de la corriente eléctrica que circula por el motor y su transformación en una señal de temperatura, a través de un elemento sensor termistor.

Cuando se detecta una sobrecarga térmica, el relé térmico activa un mecanismo de corte que interrumpe el flujo de corriente eléctrica al motor, lo que protege el motor de daños.

El relé térmico se instala en el circuito eléctrico del motor y su capacidad de protección se puede ajustar de acuerdo con la corriente nominal y el tamaño del motor que está protegiendo. Además, algunos modelos de relé térmico pueden incluir funciones adicionales de protección, como protección contra desequilibrios de corriente o contra fallas en el arranque del motor.

¿Cómo funciona un ascensor y cómo se automatiza?

Para automatizar un ascensor, se necesita un sistema de control de ascensores que incluye una unidad de control, una fuente de alimentación, un motor, un mecanismo de freno, un cable de elevación, un dispositivo de límite de velocidad y un sistema de comunicaciones.

En cuanto a la cantidad de motores necesarios para automatizar un ascensor, normalmente se requiere un solo motor eléctrico, que se encarga de impulsar el ascensor hacia arriba o hacia abajo. Sin embargo, algunos ascensores pueden requerir más de un motor, dependiendo del diseño del sistema y de las características específicas de la instalación.

La inversión de giro es una función importante en la automatización de ascensores, ya que permite que el motor eléctrico cambie la dirección de rotación y, por lo tanto, cambie la dirección de movimiento del ascensor. Esto se logra mediante el uso de un controlador de inversión de giro, que puede ser mecánico o electrónico, y que se activa mediante una señal de control.

La inversión de giro se utiliza comúnmente en ascensores para permitir que el ascensor se mueva hacia arriba y hacia abajo de manera segura y controlada. Además, esta función también se utiliza para permitir que el ascensor se detenga y se posicione de manera precisa en cada piso, lo que mejora la seguridad y la eficiencia de la operación.

¿Cuál es la diferencia entre el diagrama de fuerza o potencia y el diagrama de mando o control?

El diagrama de fuerza o potencia y el diagrama de mando o control son dos tipos de diagramas eléctricos utilizados en la industria para representar el funcionamiento de un sistema eléctrico. La principal diferencia entre ellos es que el diagrama de fuerza o potencia muestra los componentes de potencia y sus conexiones, mientras que el diagrama de mando o control se enfoca en los dispositivos de control y sus conexiones.

El diagrama de mando o control se utiliza para mostrar la secuencia de operación de los dispositivos de control, como los contactores, relés, interruptores, etc., y cómo se relacionan entre sí para controlar los componentes de potencia. Este diagrama se utiliza para comprender cómo los dispositivos de control actúan en el sistema para producir un resultado específico.

En resumen, la principal diferencia entre el diagrama de fuerza o potencia y el diagrama de mando o control es que el primero se enfoca en los componentes de potencia y sus conexiones, mientras que el segundo muestra la secuencia de operación de los dispositivos de control y sus conexiones.

¿Qué es un diagrama de GRAFCET y para qué sirve?

Un diagrama de Grafcet es una representación gráfica de un proceso automatizado utilizando símbolos y diagramas. Se utiliza para diseñar y planificar el comportamiento de un sistema de control automatizado, proporcionando una visión detallada de las etapas, transiciones, acciones y decisiones necesarias para que el proceso funcione correctamente.

En un diagrama de Grafcet, cada etapa del proceso se representa mediante un rectángulo, y las transiciones se representan mediante flechas que conectan las etapas. Se pueden agregar símbolos gráficos para representar sensores, actuadores, temporizadores, contadores y otros componentes de control.

El diagrama de Grafcet se utiliza como una herramienta de diseño para crear programas de control lógico (PLC) y para planificar el comportamiento de un sistema de control automatizado. Permite a los ingenieros y técnicos visualizar el proceso de manera clara y eficiente, lo que facilita la identificación de posibles problemas y la realización de mejoras en el sistema.

¿Cómo funciona un motor industrial?¿Qué tipos hay?

Un motor industrial es una máquina que convierte la energía eléctrica en energía mecánica. El funcionamiento de un motor industrial se basa en la ley de Faraday, que establece que cuando un conductor eléctrico se mueve en un campo magnético, se induce una corriente eléctrica en el conductor.

Existen diferentes tipos de motores industriales, incluyendo motores de corriente alterna (AC) y de corriente continua (DC). Los motores AC se dividen en dos categorías: motores de inducción y motores síncronos. Los motores de inducción son los más comunes y utilizados en la industria debido a su simplicidad y bajo costo. Los motores DC también se utilizan en ciertas aplicaciones que requieren un control preciso de la velocidad o el par.

En resumen, un motor industrial funciona convirtiendo la energía eléctrica en energía mecánica mediante la interacción de un campo magnético con los conductores eléctricos. Los diferentes tipos de motores industriales se eligen en función de las necesidades específicas de cada aplicación.

¿En qué consiste la técnica de inversión de giro de un motor?

La técnica de inversión de giro de un motor es una técnica utilizada en la automatización industrial para cambiar la dirección de rotación de un motor eléctrico. Esto se logra mediante el uso de dispositivos de control eléctrico, como contactores o relés, que cambian la conexión de las fases del motor.

Para lograr la inversión de giro, se debe cambiar la secuencia de fase de las tres líneas de alimentación del motor. Por lo general, se utiliza un circuito de control que cuenta con un contactor principal y un contactor de inversión, que cambia la polaridad de la corriente que fluye a través del motor.

La inversión de giro es una técnica fundamental en la automatización industrial, ya que permite la reversión de procesos y maquinarias, mejorando la eficiencia y la productividad.

¿En qué consiste la técnica de enclavamiento de un contactor?

La técnica de enclavamiento de un contactor consiste en mantener su circuito cerrado después de que se ha retirado el impulso eléctrico que lo activó. Esto se logra mediante el uso de un contacto auxiliar normalmente cerrado que se conecta en paralelo con el botón de arranque. Cuando se pulsa el botón de arranque, se activa el contactor y el contacto auxiliar se cierra, permitiendo que la corriente fluya a través del circuito. Una vez que se ha liberado el botón de arranque, el contacto auxiliar mantiene el circuito cerrado y el motor continúa funcionando hasta que se pulsa el botón de parada o se interrumpe la alimentación eléctrica. Esta técnica es común en sistemas de control de motores y otros procesos industriales.

es muy interesante , aparte es una forma de acelerar la producción, reducir costos y reducir los accidentes por mano de hobra humana , aparte de agilizar todos los proceso, en resumen la industria automatizada es fascinante